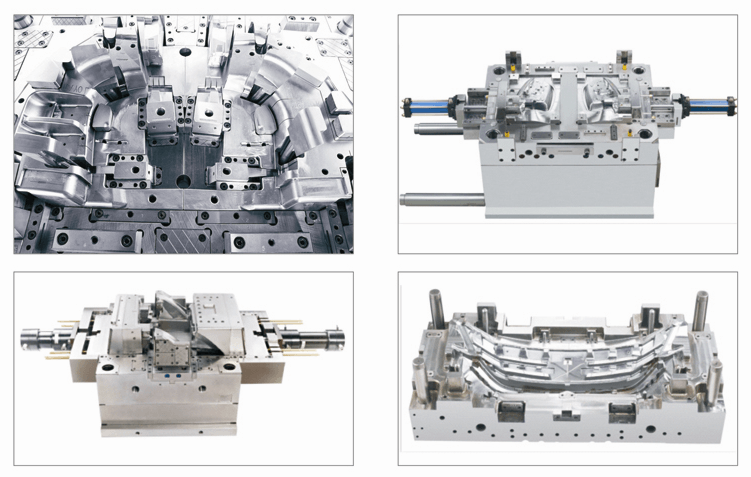

应用的高抛光度,高要求和高耐蚀模具注塑材料,通常是经炉外精炼+电渣重熔精炼,组织更纯洁细微,优良的耐蚀性、抛光性,良好的耐磨性、机械加工性,淬硬时优良的尺寸稳定性。透明注塑件模具都要求用可以热处理硬度在HRC52左右的钢材,否则易于磨损,注塑出的产品易超差,故所选的钢材既要有较好的热处理性能,又要在高硬度的状态下有好的切削性能,当然还有其他方面的考虑。一般通常选用瑞典的8407,S136.美国的420,H13,欧洲的2316,2344,2083,或日本的SKD61,DC53等这类的钢材。

产品的外观要求对模具注塑材料的选择亦有有很大的影响,透明件和表面要求抛镜面的产品,透明度特高的模具应选S136,其次是420,并有乃强腐蚀性塑料,属于常用的镜面防锈模具注塑材料。在选择材料还要特别强调的是材料的含杂质的含量(含磷和硫)。透明件模具注塑的抛光的机会是很多的,如果抛光会在模具表面发现一点点影子,好像是气孔一样,造成在透明件上折光可以看出微小的点子,许多使用人都会说材料组织松散了,实际上,好的材料还需要精炼和专业热处理后得到好的组织结构,但不能忽视材料的含杂质的含量(含磷和硫),这些杂志往往是导致在模具注塑表面一点点影子主要原因。现在好的材料含磷和硫控制在<0.03%,有个别进口模具注塑材料含磷和硫控制在<0.003%,一公斤材料的价格在100元以上,是很昂贵的。因此,材料的选择 也是很重要的。